Triển khai MRP: Tối ưu quy trình sản xuất từ A-Z

Trong môi trường sản xuất hiện đại, áp lực về việc tối ưu hóa quy trình để giảm chi phí và nâng cao hiệu quả là rất lớn. Chính vì thế, MRP (Material Requirements Planning) - hệ thống lập kế hoạch nhu cầu nguyên vật liệu trở thành công cụ hỗ trợ không thể thiếu. Bài viết này sẽ cung cấp cái nhìn toàn diện từ A-Z về cách triển khai MRP để tối ưu hóa sản xuất.

1. MRP Là Gì? Vai Trò Quan Trọng Của MRP Trong Sản Xuất

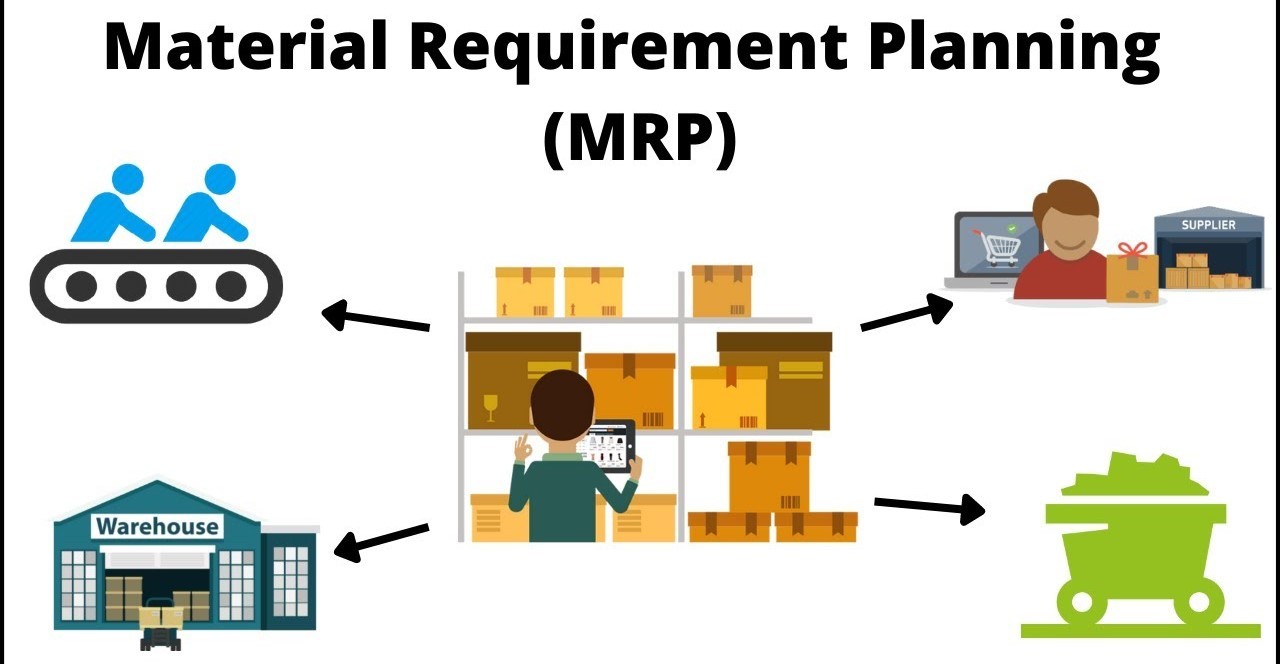

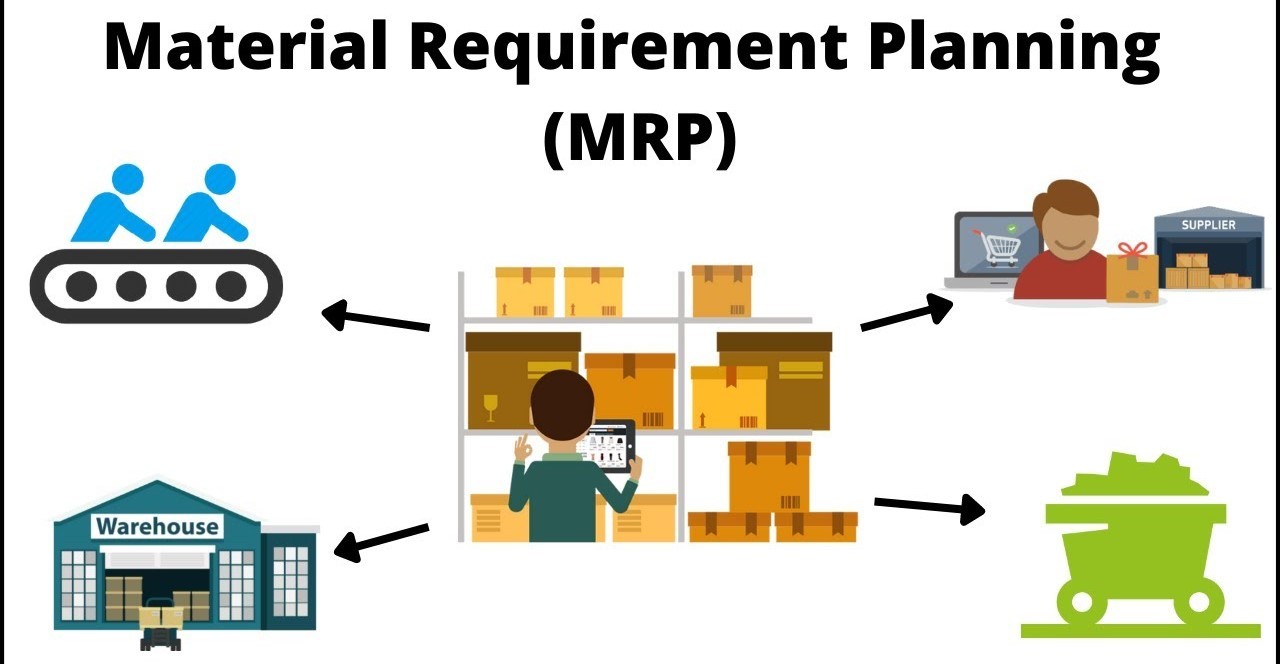

MRP là viết tắt của Material Requirements Planning, hay Kế hoạch Yêu cầu Nguyên vật liệu, một phương pháp quản lý nguồn lực giúp doanh nghiệp đảm bảo có đủ nguyên vật liệu cần thiết và quản lý hàng tồn kho hiệu quả. Với mục tiêu là đảm bảo nguyên vật liệu không bị thiếu hụt, hệ thống MRP giúp doanh nghiệp không chỉ tối ưu hóa sản xuất mà còn giảm chi phí lưu kho và loại bỏ tình trạng thừa nguyên liệu.

MRP không chỉ kiểm soát lượng nguyên vật liệu mà còn đóng vai trò quan trọng trong việc cải thiện khả năng lập kế hoạch sản xuất và dự báo. Nhờ dữ liệu chính xác về nhu cầu nguyên vật liệu, doanh nghiệp có thể lập kế hoạch dài hạn, dự báo nhu cầu sản xuất chính xác và tiết kiệm chi phí.

Không chỉ là một hệ thống kiểm soát lượng nguyên vật liệu, MRP còn đóng vai trò quan trọng trong việc cải thiện khả năng lập kế hoạch sản xuất và dự báo nhu cầu NVL, lập kế hoạch dài hạn một cách chính xác và tiết kiệm chi phí.

2. Lợi Ích Của Triển Khai MRP

Triển khai hệ thống MRP đem lại nhiều lợi ích đáng kể cho doanh nghiệp sản xuất. Về mặt quản lý tồn kho, MRP giúp doanh nghiệp tối ưu hóa lượng hàng tồn kho bằng cách xác định rõ ràng lượng nguyên vật liệu cần thiết. Khi sử dụng MRP, doanh nghiệp sẽ không còn lo lắng về việc tích trữ quá nhiều hoặc thiếu hụt nguyên liệu, từ đó giảm chi phí tồn kho đáng kể.

Triển khai hệ thống MRP đem lại nhiều lợi ích đáng kể cho doanh nghiệp sản xuất về mặt quản lý tồn kho MRP giúp doanh nghiệp tối ưu hóa lượng hàng tồn kho bằng cách xác định rõ ràng lượng NVL cần thiết khi sử dụng MRP doanh nghiệp sẽ không còn lo lắng về việc tích trữ quá nhiều hoặc thiếu hụt nguyên liệu từ đó giảm chi phí tồn kho đáng kể.

Hệ thống MRP cũng hỗ trợ cải thiện quá trình lập kế hoạch sản xuất, nhờ vào việc dự báo nhu cầu dựa trên lịch sản xuất thực tế. Nhờ vậy, doanh nghiệp có thể điều chỉnh khối lượng và thời gian sản xuất sao cho phù hợp với nhu cầu của khách hàng, đảm bảo việc sản xuất không bị gián đoạn. Hơn nữa, MRP giúp doanh nghiệp tăng hiệu quả sử dụng nguyên vật liệu và tiết kiệm chi phí bằng cách giảm thiểu tình trạng lãng phí.

Hệ thống MRP cũng hỗ trợ cải thiện quá trình lập kế hoạch sản xuất nhờ vào việc dự báo nhu cầu dựa trên lịch sản xuất thực tế nhờ vậy doanh nghiệp có thể điều chỉnh khối lượng và thời gian sản xuất sao cho phù hợp với nhu cầu của khách hàng đảm bảo việc sản xuất không bị gián đoạn hơn nữa MRP giúp doanh nghiệp tăng hiệu quả sử dụng NVL và tiết kiệm chi phí bằng cách giảm thiểu tình trạng lãng phí.

3. Các Thành Phần Chính Của Hệ Thống MRP

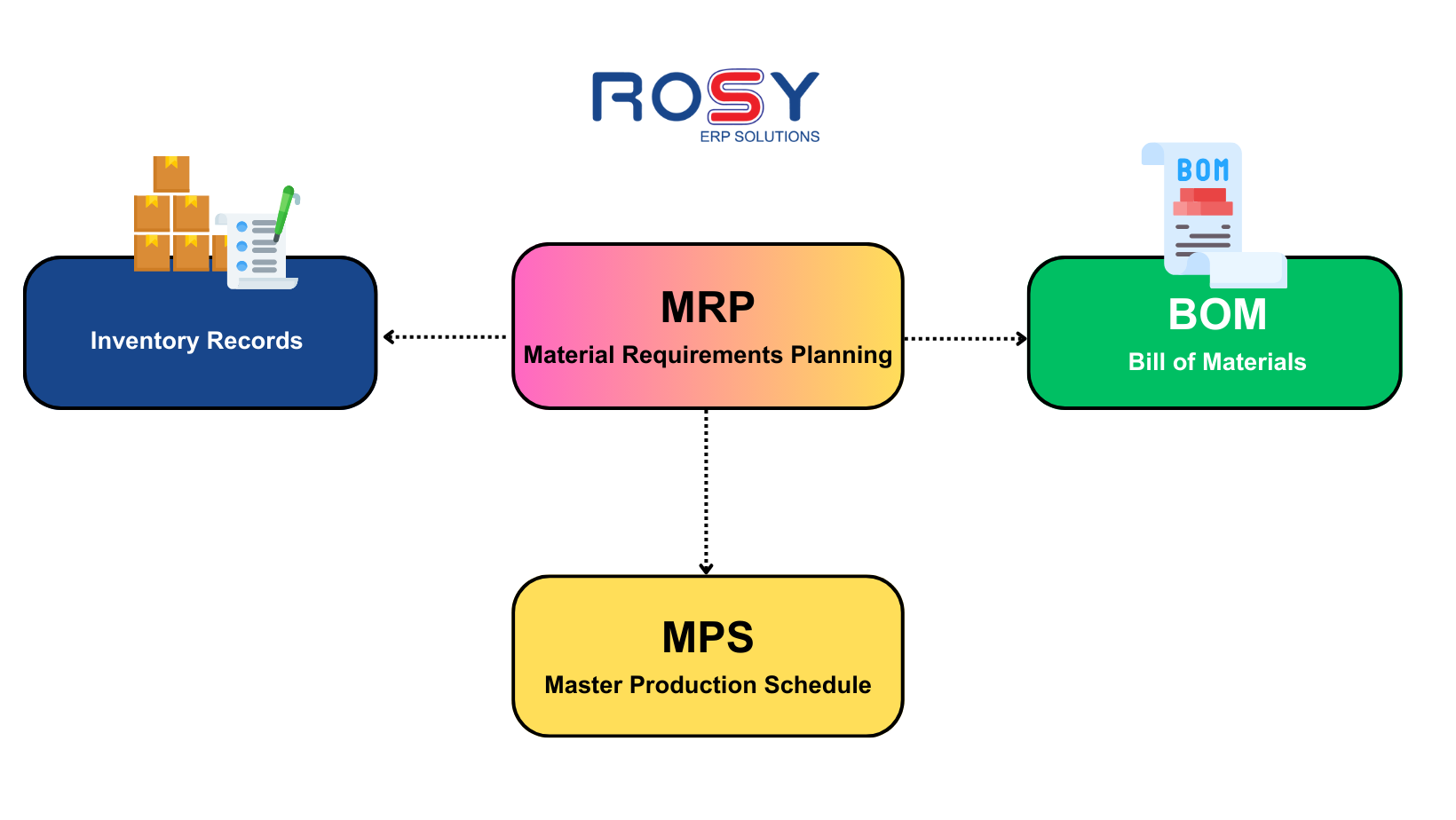

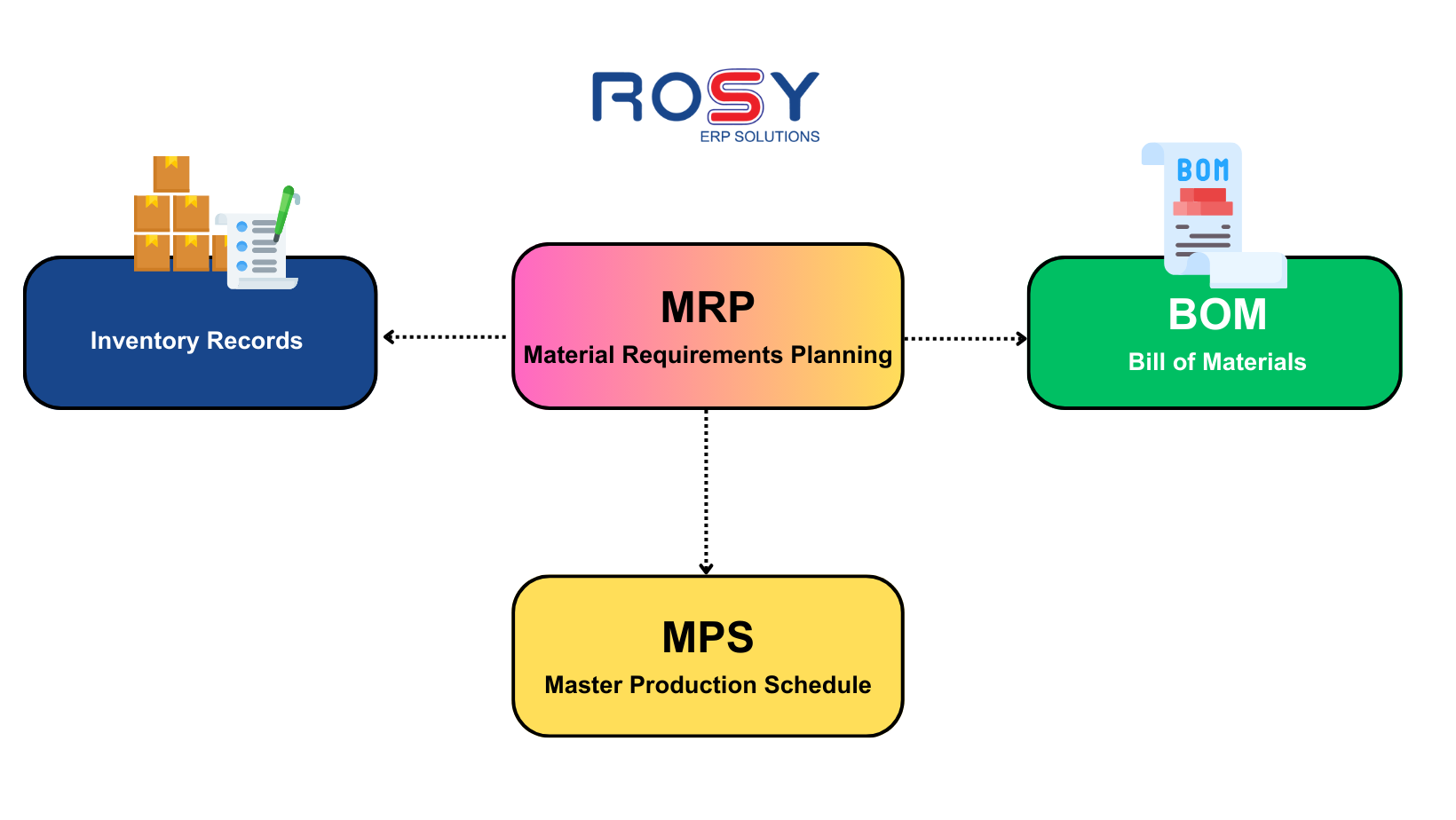

Hệ thống MRP bao gồm ba yếu tố cốt lõi: BOM (Bill of Materials), Inventory Records và Master Production Schedule.

BOM, hay danh mục vật liệu, là danh sách chi tiết tất cả nguyên vật liệu và linh kiện cần thiết để sản xuất một sản phẩm hoàn chỉnh. Đây là yếu tố giúp hệ thống MRP tính toán được số lượng nguyên vật liệu cần thiết cho từng giai đoạn sản xuất.

Inventory Records, hay hồ sơ tồn kho, chứa thông tin về số lượng, tình trạng và vị trí lưu trữ của nguyên vật liệu trong kho. Quản lý hồ sơ tồn kho một cách chính xác giúp MRP nhận diện kịp thời những điểm bất thường, từ đó đưa ra kế hoạch bổ sung nguyên vật liệu hiệu quả.

Master Production Schedule (MPS) là kế hoạch sản xuất chính, xác định rõ ràng khối lượng và thời gian sản xuất của từng sản phẩm. MPS là căn cứ giúp MRP lập kế hoạch sản xuất phù hợp, đảm bảo nguyên vật liệu luôn sẵn sàng và tránh tình trạng sản xuất dư thừa.

4. Quy Trình Triển Khai MRP Từ A-Z

Triển khai MRP đòi hỏi doanh nghiệp thực hiện theo một quy trình tuần tự. Quá trình này bắt đầu bằng việc khảo sát quy trình sản xuất hiện tại để nhận diện các vấn đề trong quản lý nguyên vật liệu và hàng tồn kho. Doanh nghiệp cần hiểu rõ nhu cầu sản xuất để biết chính xác lượng nguyên vật liệu cần thiết, thời gian đặt hàng, và xác định những khó khăn có thể gặp phải trong quá trình quản lý tồn kho.

Bước tiếp theo là xây dựng và cập nhật dữ liệu BOM cùng hồ sơ tồn kho để hệ thống MRP có thể hoạt động một cách chính xác. Dữ liệu BOM cần chi tiết, chính xác về số lượng và loại nguyên vật liệu. Đồng thời, hồ sơ tồn kho phải được cập nhật liên tục để đảm bảo thông tin chính xác.

Sau khi có dữ liệu BOM và tồn kho, doanh nghiệp tiến hành lập Master Production Schedule (MPS). Lịch sản xuất chính này phải dựa trên nhu cầu thực tế và dự báo đơn hàng của khách hàng. Đây sẽ là cơ sở để MRP lên kế hoạch về khối lượng và thời gian sản xuất, từ đó đảm bảo nguyên vật liệu sẵn sàng khi cần thiết.

Trong quá trình triển khai, MRP sẽ dựa vào BOM, hồ sơ tồn kho và MPS để tính toán nhu cầu nguyên vật liệu và thời gian bổ sung. Khi hệ thống đã hoàn tất, doanh nghiệp cần đánh giá và điều chỉnh thường xuyên để đáp ứng yêu cầu sản xuất. Bất kỳ thay đổi nào trong nhu cầu sản xuất, tình hình tồn kho hay quy trình sản xuất đều cần được cập nhật để hệ thống luôn hoạt động chính xác.

5. Một Vài Lưu Ý Khi Triển Khai MRP

Để triển khai MRP thành công, doanh nghiệp cần xác định mục tiêu rõ ràng. Ví dụ, nếu mục tiêu là giảm chi phí tồn kho, doanh nghiệp cần ưu tiên cập nhật thông tin về nguyên vật liệu và lịch trình bổ sung kho. Việc đào tạo nhân viên để sử dụng hệ thống MRP cũng rất quan trọng, bởi điều này giúp quá trình vận hành diễn ra suôn sẻ và chính xác.

Doanh nghiệp cần sẵn sàng điều chỉnh hệ thống khi cần thiết. Môi trường sản xuất luôn thay đổi, vì vậy, hệ thống MRP cũng phải linh hoạt để đáp ứng yêu cầu thực tế.